随着全球能源紧缺与环保意识的提升,节能技术已成为制造业转型的关键驱动力。在众多工业设备中,高周机(高频机械)因其在塑料焊接、金属热处理等领域的广泛应用,能耗问题备受关注。双位式高周机作为一种创新节能产品,通过技术开发优化,不仅提升了生产效率,还显著降低了能源消耗,成为行业绿色发展的新标杆。

一、双位式高周机的技术原理与节能优势

双位式高周机采用双工位设计,实现了连续作业与能源循环利用的有机结合。其核心节能技术主要体现在以下几个方面:

- 高效能量转换系统:通过优化高频振荡电路,将电能转化为热能的效率提升至90%以上,减少了传统设备中因能量损耗导致的浪费。

- 双工位交替运行机制:一个工位进行加工时,另一工位可进行准备工作,避免了设备空转,使能源利用率提高30%-50%。

- 智能温控与功率调节:集成传感器与AI算法,根据材料特性实时调整输出功率,避免了过度加热,进一步降低了能耗。

二、技术开发的关键突破点

节能产品的成功开发依赖于多学科交叉创新。双位式高周机的技术开发聚焦于三大方向:

- 材料科学的应用:采用耐高温、低损耗的复合材料制作电极与模具,延长设备寿命的同时减少热散失。

- 电路设计的优化:引入变频技术与谐振电路,使高频输出更稳定,减少了无效功耗。

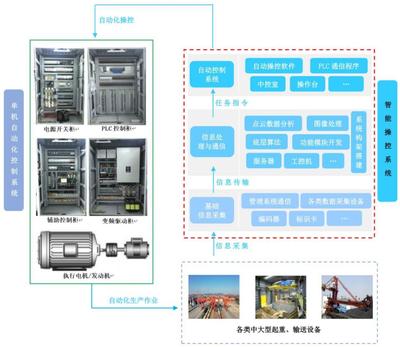

- 自动化集成:通过PLC(可编程逻辑控制器)与物联网技术,实现设备远程监控与能效数据分析,为持续节能提供数据支持。

三、应用场景与经济效益

双位式高周机已广泛应用于汽车零部件、医疗器械、包装材料等行业。以塑料焊接为例,传统高周机每小时耗电约10千瓦时,而双位式机型可降至6千瓦时以下,按日均运行10小时计算,单台设备年节电量可达1.5万千瓦时,折合减少碳排放约12吨。其双工位设计将生产效率提升40%,帮助企业实现“降本增效”的双重目标。

四、未来发展趋势与挑战

尽管双位式高周机在节能领域成果显著,但技术开发仍面临挑战:一是初始投资成本较高,需通过规模化生产降低价格;二是行业标准尚未统一,亟待制定国际能效认证体系。随着可再生能源集成(如太阳能供电)和边缘计算技术的融合,双位式高周机有望向“零碳智能设备”演进,推动制造业全面绿色转型。

###

双位式高周机的节能技术开发,是工业创新与可持续发展理念的生动实践。通过持续优化设计、拓展应用场景,这一产品不仅为企业带来经济收益,更为全球节能减排贡献了关键技术方案。在“双碳”目标引领下,其发展潜力将加速释放,成为高端制造领域不可或缺的绿色引擎。